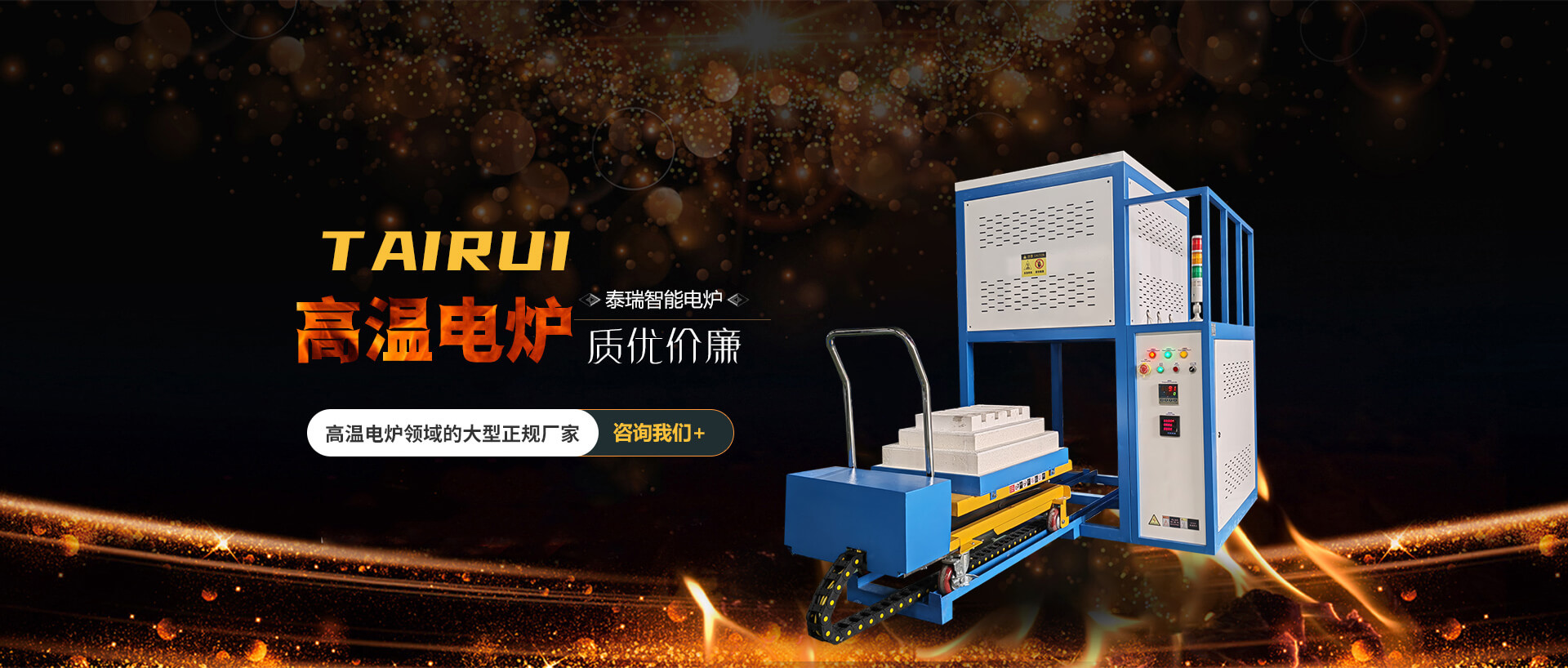

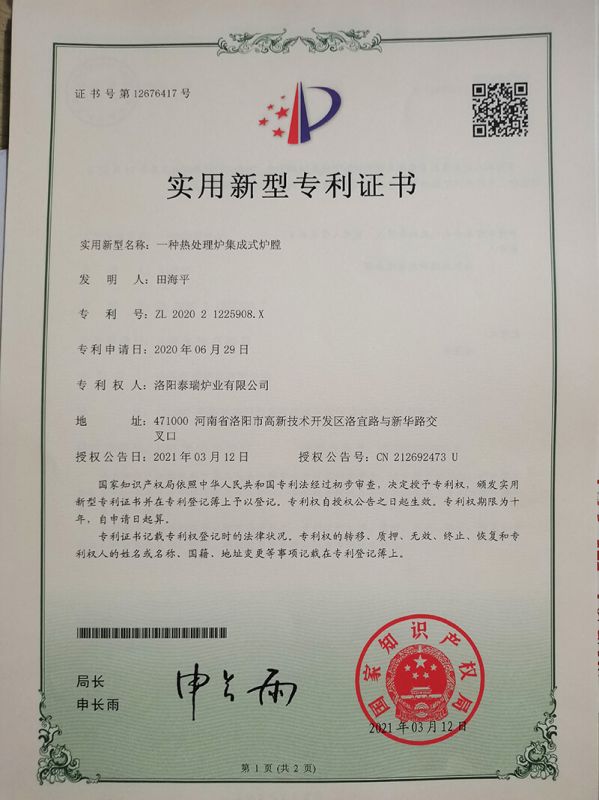

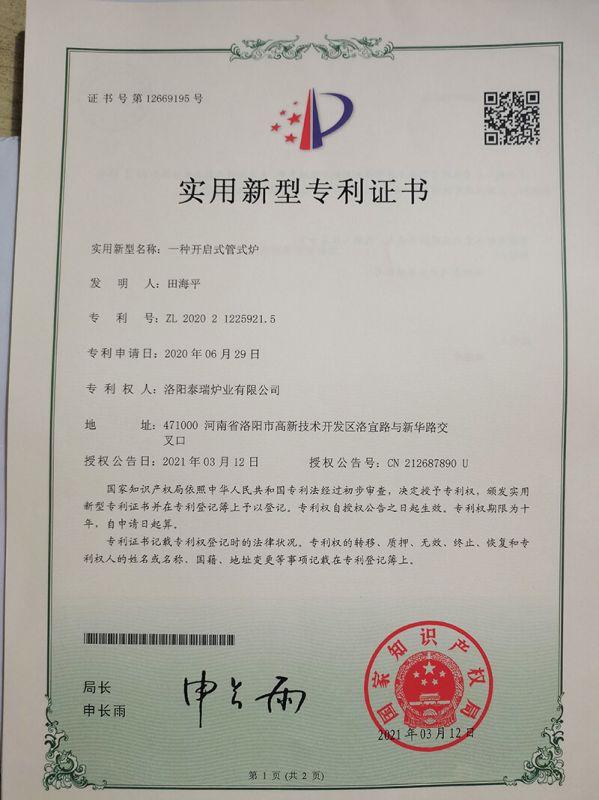

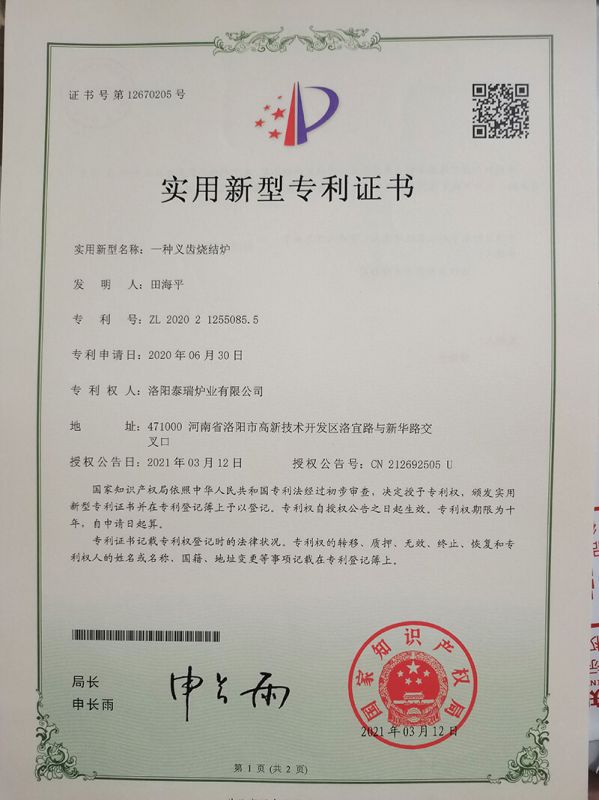

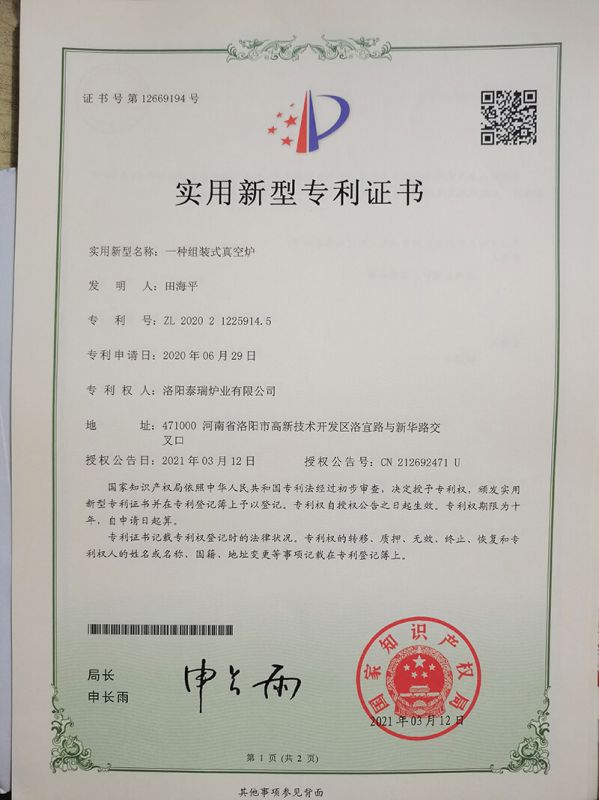

双开门高温真空炉TRL-17ZKFTAIRUI

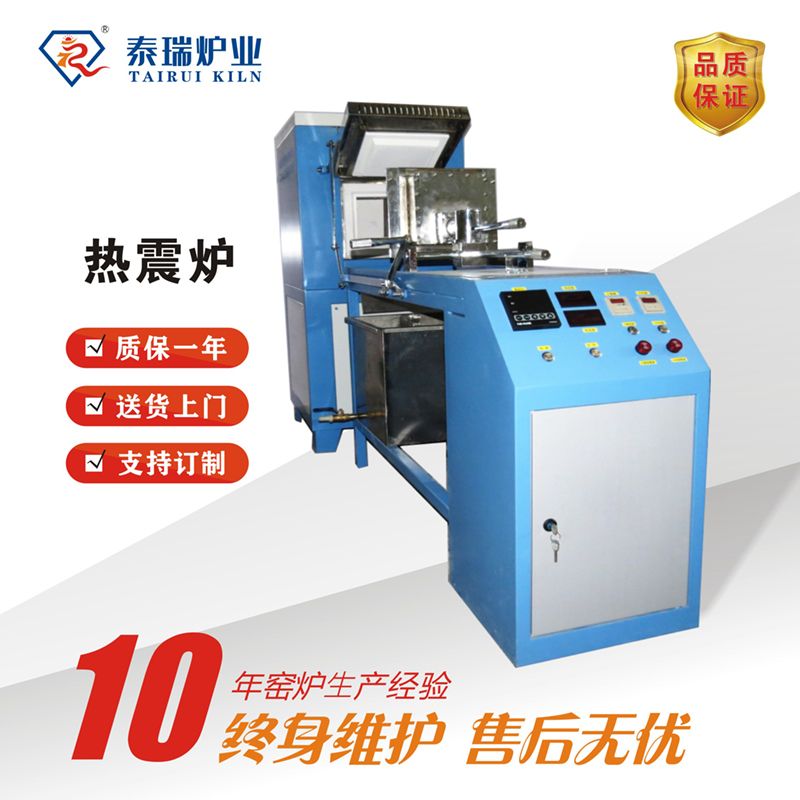

产品参数:品牌:泰瑞 额定温度:800~1800℃ 加工定制:是MAX电压:220v/380V产品介绍:双开门高温真空炉系列设备主要用于硬质合金、磁性材料、陶瓷以及粉末材料的真空烧结。针对材料的高温烧结工艺保证耐热及绝缘性可靠性设计,新型电极结构避免了高温炉电极漏水现象,并且加热系统中的易损部件更便于维修和更换。主要用途:本设备广泛用于高校、科研院所、工矿企业等,是做粉末、电子、冶金、医药、陶瓷、硫磺、玻璃新材料、化工、金属烧结和金属热处理等实验和生产的理想设备。 简介:双开门高温真空炉TRL-17ZKF系列真空烧结设备主要用于硬质合金、磁性材料、陶瓷以及粉末材料的真空烧结。针对材料的高温烧结工艺保证耐热及绝缘性可靠性设计,新型电极结构避免了高温炉电极漏水现象,并且加热系统中的易损部件更便于维修和更换。 结构说明: 1.碳钢外壳,由压力容器工厂焊接,保证焊缝气密性,无沙眼、断纹等漏气点。 2.根据要求,制成双层水冷炉壳,保护密封硅胶垫圈的同时,辅助加快冷却速度。 3.炉门为铰链式侧开,压力轴承支撑炉门力臂,开合炉门轻松方便,并具有上下调节炉门的功能。 4.炉门密封采用20mm厚线切割法兰,镶嵌O型硅胶圈,手轮锁紧。 5.炉壳外表面静电喷塑防锈处理,美观大方。 6.氧化铝多晶纤维高温炉膛,美观节能 7.为保安全、***使用,采用全铜隔离式变压器; 8.温度控制和检测采用 单铂铑(S型)≤1500℃; 双铂铑(B型)≤1800℃; 真空系统说明 1、真空系统为扩散泵机组:即为扩散泵+旋片真空泵;由高真空扩散泵、水冷挡板、旋片真空泵、电磁真空带充气阀、高真空气动档板阀(主阀)、高真空气动档板阀预抽阀、高真空气动档板阀(出口阀)、前级管路充气阀、连接管路、密封圈、复合真空计及配电柜等组成的抽气系统。 2、本机组不适宜抽除对金属有腐蚀作用和对泵油起化学反应的气体。它可作为真空冶炼、真空烧结、真空热处理、真空镀膜、真空钎焊、太空模拟实验装置等高科技设备的高真空获得装置。工作环境温度5~40℃,相对湿度不大于85%,冷却水温度25℃+5℃。 3、真空度与真空泵的抽气能力、舱室的密封性以及舱室内部材料(炉体内壁、实验器件、热沉等)的放气量有关,本机组的极限压力为1×10-3pa,使用压力为1×10-2pa,抽气时间约为1小时。 4、扩散泵不能单独形成抽气,需由前级泵将系统压力降低至扩散泵要求启动的压力之内,一般为≤10pa。 5、在扩散泵的进气口装有新型的水冷档板,可有效的防止扩散泵中的油蒸汽返流入真空室内,避免对实验仪器的污染。 6、为了防止前级泵中的真空油在停泵时返流入扩散泵泵腔内,需在前级真空的进气口配电磁阀,在停泵时自动将系统管路隔离。 7、阀门均采用气动动方式,操作方便。 8、在开始抽气时,此系统中设置有预抽管路,被抽气体不经过扩散泵而由前级泵直接抽出,这样做可避免被抽容器中气体对扩散泵的污染(水分、挥发物、杂质),待被抽容器压力降低至10pa时,关闭预抽阀、开启挡板阀,扩散泵开始对被抽容器开始正常抽气。用途:本设备广泛用于高校、科研院所、工矿企业等做粉末、电子、冶金、医药、陶瓷、硫磺、玻璃新材料、化工、金属烧结和金属热处理等实验和生产。 主要功能和特点:1. 节能省电,环保无污染(炉膛材料复合氧化铝/陶瓷纤维,质轻,蓄热少,节能,平均下来半功率工作)2. 更换方便 节能省时(加热元件为硅碳棒或者硅钼棒,更换方便)3. 温控和炉子一体化,使用方面灵活,不容易断线4. 高的温控精度(仪表质量上乘,控温精度±1℃)5. 好的炉温均匀性(棒为加热元件,合理布局,温场均衡,炉腔无死角6. 微电脑程序控温,升降温速率可调,自动操作无需人工看护7. 超温超压超流自动保护8. 炉门侧开9. 应用范围广泛:高校,科研院所,工矿企业等做粉末,军工,电子,冶金,医药,陶瓷,玻璃,机械,新材料开发,特种材料,耐火材料,建材,化工,金属烧结和金属热处理等试验和生产10. 双层壳体,风冷系统11. 外壳喷塑,外观精美大方12. 口碑良好,客户众多13. 性价比好,售后服务完善,质保1年,终身维修主要技术参数:项 目指 标 值额定电压220V/380V设计温度1000℃,1200℃,1400℃,1600℃,1700℃,1800℃升温速率≤0.1-30℃/min(可任意调节)加热元件优质U型硅碳棒/优质U型硅钼棒控温精度±1℃真空度-0.1mpa~6.7*10-3pa (可选)流量计浮球流量计(质量流量计可选)控温方式微电脑控制,PID调节、50段可编程序控温曲线,无需看守(全自动升温、保温,开门断电)(触摸屏控制可选)测温元件k(0-1300℃)/S(0-1600℃)/B(0-1820℃)炉膛材料陶瓷纤维 /氧化铝纤维/复合氧化铝纤维/高纯氧化铝纤维/进口纤维可通气氛可通惰性保护性冷却气体,如氮气,氩气,氧气,一氧化碳。也可以选择关闭不通气氛。散热方式双层阻热带风冷系统,(水冷系统可选配置冷水机)表面温度≤42℃随机赠送加热棒2支,棒具2个,坩埚钳1个,耐火手套1双,说明书合格证各1份选型指南:型号炉膛尺寸(深宽高mm)炉膛容积(L)电源电压(V)功率(KW)控温精度TRL-17ZKF-1300*300*3002738012±1℃TRL-17ZKF-2500*500*50012538025±1℃TRL-17ZKF-3700*500*50017538030±1℃TRL-17ZKF-4800*500*50020038040±1℃TRL-17ZKF-5800*800*80051238090±1℃TRL-17ZKF-61200*800*800768380100±1℃TRL-17ZKF-71000*1000*10001000380120±1℃TRL-17ZKF-81500*1000*10001500380150±1℃TRL-17ZKF-92000*1000*10002000380180±1℃温度类别800℃-1800℃可任选非标定制根据客户需求,定制不同尺寸的实验电炉标配:名称图片数量说明耐火手套1双 舒适感好,并能保持双手温暖;抗切割、耐磨及抗热(可抗 200℃ 可接触热 15 秒, 100℃ 可接触热 45 秒)持久耐用。 加热元件硅碳棒2个 硅碳元件及使用温度较高,质硬而脆,成型后使用,如碳化硅制成的硅碳棒、硅碳管在空气干燥条件下***高发热温度1500℃,真空条件下***高使用温度1000-1200℃,在氮气气氛下***高使用温度1350℃ 硅钼棒2个 硅钼棒在氧化气氛下加热到高温,表面生成一层致密的石英玻璃膜,保护其不在氧化。所以,硅钼棒具有高温抗氧化性。在氧化气氛下,***高温度为1800℃,可以用作电子、陶瓷、磁性材料、玻璃、冶金、耐火材料等工业高温炉的加热元件。 坩埚钳1把1、一种常见的化学仪器。通常用来夹取坩埚。一般由不锈钢,或不可燃、难氧化的硬质材料制成。2、需使用干净的坩埚钳。3、用坩埚钳夹取灼热的坩埚时,需将钳尖先预热,以免坩埚因局部冷却而破裂,用后钳尖应向上放在桌面或石棉网上。4、实验完毕后,应将坩埚钳擦干净,放入实验器材柜中,干燥放置。5、夹持坩埚使用弯曲部分,其它用途时用尖头。6、坩埚钳不一定与坩埚配合使用。 可选配件列表:单独控制柜触摸屏仪表远程辅助模块观察窗冷水机热风扇坩埚机械泵,罗茨泵,扩散泵炉底板手动开门机构电动开门机构气动开门机构特别说明:质保整机保修一年,相关耗材除外(垫板及加热元件除外)厂务环境1、室内使用;2、环境温度在±5-45℃范围;3、周围环境的相对温度不超过85%;4、炉子周围无导电尘埃、爆炸性气体及能严重破坏金属和绝缘腐蚀性气体。安全保护1、电炉长期停用后再次使用时,须进行烘炉,否则容易造成炉膛开裂。2、经常保持清洁,定期检查电炉接线是否接触良好。3、电炉使用时,炉温不得超过额定温度,以免损坏加热元件。禁止向炉内灌注各种可燃性液体及熔解的金属。4、在工作过程中,一般在300℃以下,升温速率不宜过快,由于刚开始升温时,炉膛是冷的,需要吸收大量的热量。售后服务1、客户的技术疑问,我们承诺在5个小时内处理完毕。2、返厂维修的设备我们承诺在3个工作日内出具检测结果,10个工作日内完成维修,特殊材料需订制,酌情处理。3、设备返给客户后1周之内对用户进行回访,并提供相关技术的免费咨询。友情提示1、为了设备正常使用寿命,请不要长期运行于极限温度。2、在收货时仔细清点核对货物及配件数量,以免少发漏发给您带来不便。 常见故障及故障排除故障现象故障原因排除方法打开控制电源开关无电源指示控制线路,保险丝断检查有无短路排除后更换保险丝设备运行时有电压加热元件断裂更换热电偶仪表PV显示inIE热电偶短路更换热电偶电源一切正常但炉体不能升温控制线路损坏通知***维修人员 本文是【 烧结炉-真空烧结炉|烧结炉生产厂家_洛阳泰瑞智能电炉有限公司】原创,转载时请务必以链接形式注明作者和出处地 址:http://ly.tairuiluye.com/home-productinfo-id-193.html上一篇:高温高真空炉TRL-18ZTL下一篇:高温高真空电炉TRL-17ZK

查看详情 >